A gestão de energia nas fábricas do Grupo Volvo no Brasil inclui o

monitoramento do consumo de energia, identificação de oportunidades

e implantação de projetos de eficiência energética. Nas plantas

de Pederneiras e Curitiba foram criados comitês para tratar dessas

questões.

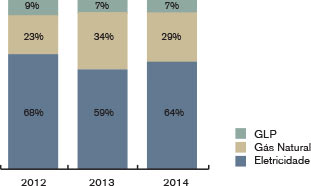

Curitiba (PR)

Em consonância com os esforços do Grupo Volvo para reduzir as

emissões de dióxido de carbono em todas as suas operações e

produtos, a unidade de Curitiba vem diminuindo a cada ano o uso de

energias fósseis. Entre 2013 e 2014, a energia elétrica de origem hidráulica

– e, portanto, de característica renovável (segundo a companhia

de energia) – continuou sendo a mais utilizada na planta. Outras

fontes empregadas foram o gás natural e o gás liquefeito de petróleo

(GLP). O óleo diesel foi usado apenas para o teste de produtos, e seu

consumo se manteve estável nos últimos três anos.

Matriz energética - Curitiba (PR)

O consumo específico de energia (MWh/unidade produzida) vem

decrescendo, tendo sido reduzido em 55% entre 2003 e 2014. Todavia,

entre 2013 e 2014 houve um pequeno aumento no consumo de

energia elétrica, devido à ampliação da fábrica de cabines, que teve

início em 2012.

Fonte de

Energia |

Ano |

Consumo

total(MWh) |

Produção - caminhões,

ônibus, motores, cabines |

Consumo por unidade

produzida |

| Elétrica |

|

|

|

|

| GLP |

|

|

|

|

Gás

Natural |

|

| 10932,06 |

| 23148,36 |

| 20085,53 |

|

|

|

| Diesel |

|

|

|

|

Em 2013 e 2014, a planta seguiu investindo em iniciativas para

aumentar sua eficiência energética. Entre os principais projetos

implantados estão:

• Instalação de inversores de frequência no processo de pintura da

fábrica de cabines.

• Aprimoramento do processo de troca e manutenção de baterias.

• Projeto-piloto de instalação de painéis solares e gerador eólico.

• Troca de queimadores para aumentar a eficiência do uso de gás

natural na fábrica de cabines.

• Nova tecnologia de pintura que reduz o consumo de energia no

processo devido à menor temperatura de cura da tinta.

• Recuperação energética de calor dos gases do processo de pintura.

• Instalação de inversores de frequência no processo de usinagem de

peças na fábrica de motores.

• Instalação de prismas para favorecer o uso de iluminação natural nos

novos armazéns de peças.

• Projeto luminotécnico da linha de usinagem.

• Sistemas de autodesligamento de equipamentos nos processos

produtivos.

Uma vez que o engajamento dos funcionários mostra-se essencial

para o sucesso das ações, assuntos ligados à conservação ambiental

também foram abordados nos diversos veículos de comunicação

interna, em treinamentos, no processo de integração de novos funcionários

e também em eventos destinados ao público interno e seus

familiares.

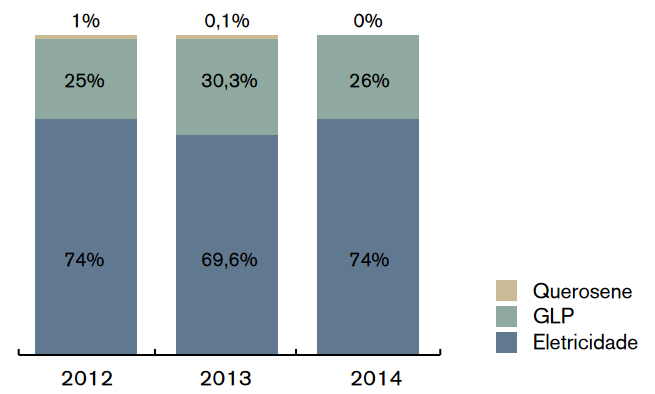

Pederneiras (SP)

Assim como em Curitiba, a matriz energética da planta de Pederneiras

é composta principalmente por energia elétrica. A segunda fonte

mais utilizada é o GLP, cujo consumo subiu ligeiramente no ano de

2013 devido ao aumento da quantidade de empilhadeiras em uso. Em

2014, contudo, essa parcela decresceu, aproximando-se dos índices

anteriores, graças a iniciativas para a redução do consumo do gás.

Em menor escala, o querosene também foi utilizado até o ano de

2013, quando a fábrica conseguiu eliminá-lo completamente dos processos

produtivos – o que representou uma contribuição importante

para a redução de suas emissões de gás carbônico. A função do

combustível era fornecer energia para o aquecimento da água usada

para a lavagem de máquinas e componentes. Após uma série de estudos

e testes, esse processo passou a ser feito a frio, gerando também

economia de energia. A fábrica de Pederneiras também utiliza o óleo

diesel como combustível para o teste dos equipamentos produzidos e

importados.

Matriz energética - Pederneiras (SP)

Esse consumo vem decaindo ao longo dos últimos anos, de maneira

proporcional ao volume de máquinas produzidas, por conta da variação dos modelos fabricados e da incorporação de novos produtos

(escavadeiras hidráulicas). Entre 2013 e 2014, pode-se observar

que o consumo total de energia na planta de Pederneiras também foi

reduzido.

|

Diesel |

| 2012 |

1,22 GJ/un. |

| 2013 |

0,78 GJ/un. |

| 2014 |

0,74 GJ/un. |

Consumo de energia – Pederneiras (SP)

Fonte de

Energia |

Ano |

Consumo

total(GJ) |

Produção (*) |

Consumo por unidade

produzida |

| Elétrica |

|

|

|

|

| GLP |

|

|

|

|

| Querosene |

|

|

|

|

(*) Pá carregadeira, Caminhão Articulado, Motoniveladoras, Minicarregadeiras, Escavadeiras, Compactador de

Solo, Eixos, Cabines e Chassis

Exportação. Unidades produzidas considerando-se o uso ponderado das fontes de energia.

Esses resultados são atribuídos, em grande parte, ao programa

Energy Saving Initiatives (ESI), implantado em 2012, que aprimorou a

eficiência energética da unidade a partir de ideias simples sugeridas

pelos próprios funcionários. Alguns exemplos de iniciativas adotadas

são:

• Troca de lâmpadas por modelos do tipo T5 e LED.

• Otimizações no uso das estufas.

• Redução da temperatura dos processos de secagem, graças à

substituição da tinta utilizada.

• Redução de operações que utilizam ar comprimido, por conta da

troca do arame de solda.

• Substituição do compressor de ar.

• Implantação de um projeto de caça-vazamentos nas redes de ar

comprimido e gás, bem como no sistema de exaustão.

• Otimização das rotas de empilhadeiras.

• Instalação de sensores de presença de iluminação em áreas como

corredores e banheiros.

• Realização de auditorias de eficiência energética em todas as áreas.

• Instalação de “Sky Lights” nos telhados das linhas de montagem e

dos estoques para aproveitamento da iluminação natural.

Salienta-se aqui também um importante envolvimento da área de

comunicação, responsável por divulgar os ganhos obtidos com as

ações.